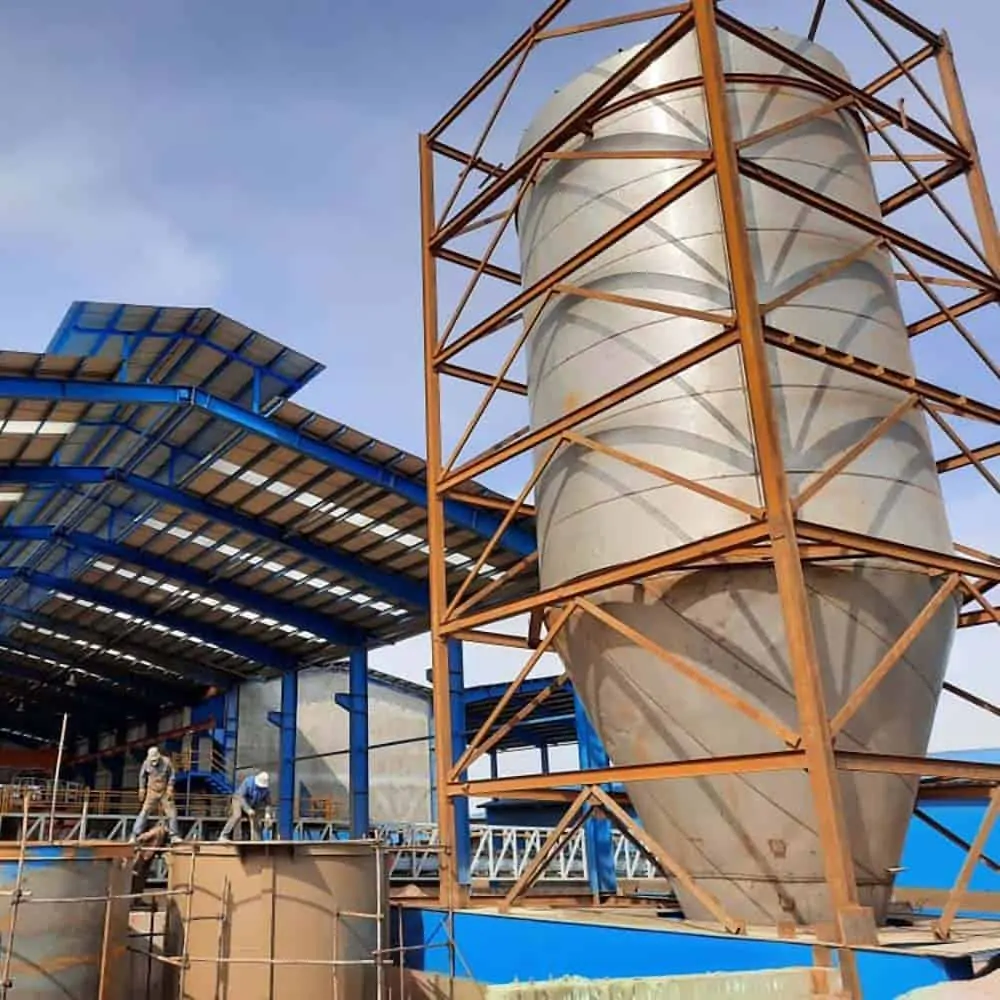

اسپری درایر یا خشک کن پاششی

اسپری درایر (spray dryer) یا خشک کن پاششی (افشانه ای) ، یکی از انواع پر کاربرد خشک کن ها می باشد که از آن جهت خشک کردن طیف وسیعی از محلول ها و دوغاب های مواد شیمیایی، صنعتی و غذایی استفاده می شود.

نحوه ی کارکرد

در اسپری درایر، محلول یا دوغاب مورد نظر توسط پمپ های پیستونی فشار بالا به نازل های مخصوص یا اتمایزر دستگاه پمپ می شود و محلول پس از پاشش افشانه ای به درون مخزن استوانه ای اسپری درایر، در معرض هوای داغ قرار می گیرد. به دلیل افزایش سطح محلول به حجم آن، تبخیر آب محلول به راحتی و با سرعت انجام می گیرد و مواد محلول یا دوغاب تزریقی به دستگاه به سرعت خشک شده آب آن بخار می شود و مواد به صورت جامد به پایین و درون قیف سقوط می کنند. بخش اعظم مواد جامد تولید شده به درون قیف دستگاه سقوط می کند و مقداری نیز همراه با بخار آب و هوای گرم تولید شده توسط هواساز به سمت سایکلون (cyclone) و بگ فیلتر کشیده می شود و بدین طریق محلول حاوی مواد خشک شده و مواد جامد آن جداسازی می شود.

موارد مصرف و کاربرد

- خشک کردن انواع مواد شیمیایی همچون سولفات آهن، سولفات روی، سولفات منگنز، سولفات منیزیم و …

- خشک کردن دوغاب های لعاب کاشی و صنعت ساخت سرامیک

- تولید شیر خشک و خشک کردن مواد خوراکی نظیر مالتو دکسترین

- خشک کردن آب پنیر

- خشک کردن سفیده و زرده تخم مرغ

اجزا و قطعات اصلی تشکیل دهنده ی اسپری درایر

اسپری درایر ها به طور معمول از بدنه ای استوانه ای که به صورت عمودی قرار می گیرند و در قسمت پایینی آن یک قیف با شیب بیش از 60 درجه قرار می گیرد ساخته می شوند. بعضی از اسپری درایر ها (مخصوصا در صنایع غذایی) جهت سهولت ساخت و کاهش هزینه های ساخت و همچنین سادهسازی تقسیم بندی و هدایت جریان هوای گرم به صورت مخازن مکعبی ساخته می شوند.

- هواساز یا کوره ی هوای : جهت تامین هوای گرم استفاده می شود و مشعل آن ممکن است از نوع تفنگی و یا اجاقی باشد. بهتر است مشعل اسپری درایر دارای سیستم فرمان، تابلوی برق و دمپر مدولار باشد تا به صورت خودکار دمای داخل دستگاه را ثابت نگه دارد.

- فن مکنده سانتریفیوژ : جهت کشش جریان هوای داغ تولید شده توسط مشعل، ایجاد جریان منظم هوا و خارج کردن بخار آب تولید شده داخل مخرن اسپری درایر. بهتر است پره های

- سیکلون غبار گیر : جداسازی ذرات جامد تولید شده که از مخرن اصلی اسپری درایر عبور کرده اند و جداسازی آن از هوا و بخار خروجی از دستگاه.

- پمپ فشار قوی: به دلیل نیاز به فشار بالا جهت اتمایزه شدن مؤثر محلول می بایست از پمپ های فشار قوی (100-200 bar) استفاده نمود. پر کاربردترین پمپ های اسپری درایر پمپ های پیستونی می باشند. ماننده پمپ های مورد استفاده در کارواش.

- نازل یا دستگاه اتمایزر: جهت پاشش افشانه ای محلول به فضای درونی دستگاه اس نازل استفاده می شود تا اینکه اندازه ی قطرات محلول به حداقل مورد نظر رسیده و نسبت سطح محلول به حجم آن به حداکثر مقدار ممکن برسد. در اسپری درایر از نازل های مقاوم در برابر سایش (به دلیل فشار بالای جریان عبوری) جهت پاشش پودری محلول استفاده می شود. جنس نازل ها بسته به نوع محلول عبوری متفاوت می باشد. استیل 316 و تنگستن کارباید از مهم ترین آلیاژ ها در ساخت نازل اسپری درایر می باشند. همچنین می توان از دستگاه اتمایزر دیسکی نیز جهت پاشش محلول به مخزن اسپری درایر استفاده کرد. مزیت اتمایزر نسبت به نازل استهلاک بسیار کمتر و قدرت اتمیزه کردن بهتر محلول می باشد. البته هزینه ی نصب اتمایزر نسبت به نازل بسیار بیشتر می باشد.

- بگ فیلتر : در برخی موارد از بگ فیلتر جهت تصفیه ی کامل هوای خروجی استفاده می شود. البته وجود بخار داغ در هوای خروجی بگ فیلتر ممکن است موجب میعان بخارات و گرفتگی کیسه های بگ فیلتر شود. پوسیدگی سریع بگ فیلتر به دلیل وجود بخار داغ نیز باعث می شود استفاده از آن در اسپری درایر امری دشوار باشد.

- اگزوز: لوله ی اگزوز جهت دور کردن بخار خروجی اسپری درایر از محیط اطراف تعبیه می شود. البته می توان با نصب کندانسور، بخش عمده ی بخارات خروجی را میعان نموده و آب مصرفی را بازیابی نمود.

مزایا و معایب اسپری درایر

مزایا

شامل انجام همزمان عملیات خشک کردن، پودر کردن و بسته بندی می باشد که در سایر خشک کن ها این عملیات به صورت جداگانه انجام می گیرد. کیفیت بهتر خشک کردن و راندمان بالای تبخیر و مصرف کمتر انرژی گرمایی و سوخت نسبت به سایر خشک کن ها از مزایای آن می باشد.

معایب

نیز هزینه ی بالای ساخت و سرمایه گذاری و همچنین پیچیدگی های استفاده و اپراتوری و نیاز به بکار گیری نیروهای کاملا کار آزموده را بر شمرد. البته اتوماسیون پیشرفته و نصب تابلوی HMI می توان باعث سهولت کاربری دستگاه و به حداقل رساندن خطای اپراتوری شد.

عوامل مهم و مؤثر در طراحی اسپری درایر

- غلظت محلول

- ویسکوزیته ی محلول

- ارتفاع مخزن اسپری درایر

- دمای مناسب جهت خشک کردن محلول

- دمای مخزن (بسته به مواد مربوط دما تنظیم می گردد، برای مثال برای خشک کردن مالتودکسترین دمای کمتر از 65 درجه و برای خشک کردن سولفات منگنز دمای 250 درجه مناسب است)

- نوع پاشش محلول